高度な順送金型技術は、大量の金属スタンピングでほぼゼロの公差を実現できるでしょうか?

2025.12.17

2025.12.17

業界のニュース

業界のニュース

カスタム金属加工ショップが、独自の拡張機能を技術的に深く掘り下げて明らかにしました。 高精度スタンピング 、最先端の金型技術、高度なプレス制御、比類のない材料の多用途性の統合を強調しています。その中心的な使命は、試作から量産まで、生産量に関わらず、極めて高い精度、再現性、コスト効率を備えた複雑な精密金属プレス加工を提供することです。この詳細なレビューは、この業界をリードするパフォーマンスを可能にする適用されたエンジニアリング原則と運用アーキテクチャにのみ焦点を当てています。

金型テクノロジーの 3 つの要素: 複雑さと量をマスターする

同社の精密能力の基盤は、マルチステーション順送ダイ、標準順送ダイ、およびシングルパンチダイという 3 つの異なる金型技術の戦略的展開に基づいています。

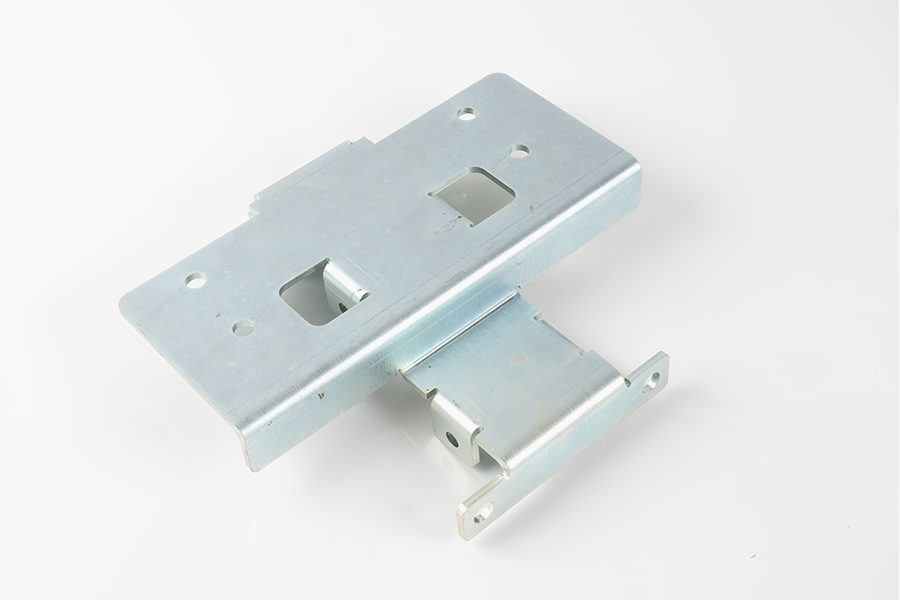

マルチステーション順送金型技術: T これは、最も大量の最も複雑なコンポーネントに使用される主力プロセスです。このセットアップでは、単一の金属素材ストリップが一連のステーションに自動的に供給され、各ステーションで、打ち抜き、曲げ、浅絞りなどの 1 つ以上の操作が同時に実行されます。主な技術的利点は、操作の完全な統合と連鎖であり、これにより本質的に部品の取り扱いが最小限に抑えられ、累積誤差が排除され、サイクル タイムが大幅に短縮されます。出来上がったパーツを展示 優れた精度 そして、達成される最大 1 日の生産能力に直接貢献する速度で生産されます。 100,000個 これは、複雑なスタンピングの単価を削減する主な要因です。

標準順送ダイ: 複雑性がやや低い大量の部品や、各段階で特殊な処理が必要な材料に使用されます。これは依然として連続的なストリップ供給に依存していますが、ステージ間でより多くのスペースや異なる機械的動作が必要となる可能性のある操作に対して設計の柔軟性を提供します。

シングルパンチダイ技術: 主にプロトタイピング、少量生産の専門コンポーネント、または単一の高度に制御された大量の作業(最終サイジングやブランキングなど)を必要とする部品用に予約されています。これにより、初期開発や短期間の生産であっても、大量生産品に適用されるのと同じ厳しい許容基準を満たすことが保証されます。

精密工学: 複雑な形状の形成

これらの技術は、従来の方法では不可能ではないにしても、以前は困難と考えられていた精密な構造を作成できる、高度に特殊化された一連の成形プロセスを容易にします。

主な形成機能には次のものがあります。

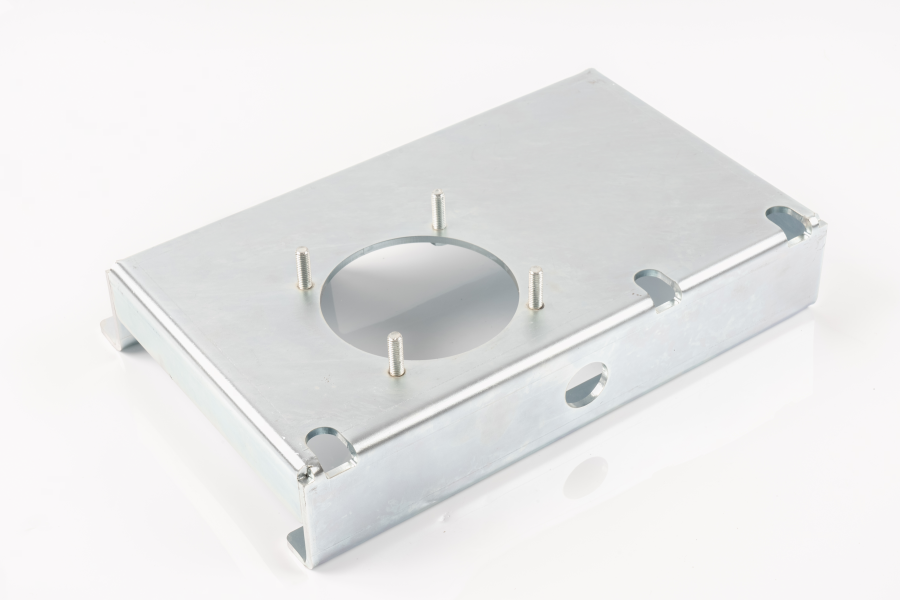

深絞り: これは中核となる能力であり、完成部品の深さが直径を超える複雑でシームレスな構造の作成を可能にします。このプロセスでは、しわ、破れ、壁厚の不均一を防ぐために、材料の流れ、張力、圧力を非常に正確に制御する必要があります。この分野における同社の専門知識により、最も複雑な深絞りスタンピングを一貫して製造することが可能になります。 厳しい公差と完璧な再現性 最初の作品から最後の作品まで。

フランジ加工: 材料の端を曲げてリップを形成するプロセス。構造の補強や接合面の作成によく使用されます。

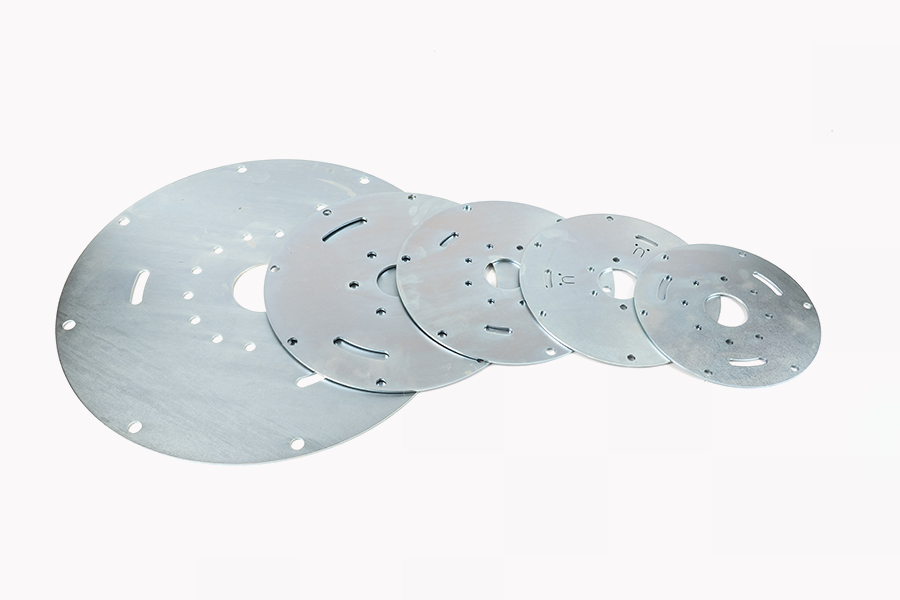

パンチングとブランキング: 正確なマイクロホールアレイと複雑な外部輪郭を作成するために使用され、位置合わせとバリの制御が最終的なアセンブリ品質にとって最も重要です。

複数の曲面: プロセス制御を組み合わせることにより、現代のコンパクトな製品設計でしばしば必要とされる、不均一な多軸曲線を特徴とするコンポーネントの形成が可能になります。

技術インフラストラクチャ: プレスと制御装置

これらの高精度プロセスを実行するために、同社は機械および油圧プレス技術への強力な投資と、高度な制御システムとの組み合わせに依存しています。

投資にはさまざまな内容が含まれます 大トン数のプレス機 先進の制御モジュールを搭載。これらの制御には、高度なソフトウェア、高速センサー、I/O モジュール、および可変ドライブが組み込まれています。この組み合わせにより、エンジニアは動的に制御することができます。 金型によって加えられる速度と圧力 端点だけでなく、成形ストローク全体にわたって。このリアルタイムの微調整された制御は、深絞りや複雑な成形に変革をもたらし、材料の流れを計算して操作して、材料のスプリングバックや薄化などの変数を補正することができます。

高度なソフトウェアと堅牢な機械システムを統合することで、製造現場でのメンテナンスが可能になります。 業界をリードする複雑な深絞り機能 完成部品の達成可能な複雑さと寸法精度に高いハードルを設定しています。

内部工具と材料の多様性

迅速な応答と正確な出力を支える重要な要素は、 社内工具室 。この機能は、次のようないくつかの理由で役立ちます。

設計の反復と速度: ツールは社内で設計、製造、テストできるため、プロトタイプやサンプルの納期が大幅に短縮されます。

即時のメンテナンスと変更: 長期の生産稼働中に厳しい公差を維持するために必要な金型の調整はすぐに行うことができるため、スクラップを防ぎ、継続的な品質を確保できます。

製造可能性コンサルティング: 社内の工具室スタッフは、製造に関する重要な専門知識を持つ経験豊富な従業員と緊密に連携します。 製造可能な部品の設計を計画および支援する 、ツーリングが開始される前に、デザインがスタンピングプロセスに合わせて最適化されていることを確認します。

運用の柔軟性はさらに次のように定義されます。 材料の幅広さ サポートされました。処理能力 30種類以上の金属素材 業界で最も幅広い製品の 1 つであり、ステンレス鋼 (さまざまなグレード)、アルミニウム合金、銅合金、真鍮、青銅、特殊鋼が含まれますが、これらに限定されません。この多用途性により、最終コンポーネントに高強度、耐食性、導電性、特定の熱特性が要求されるかどうかに関係なく、最適な材料を選択し、高精度で加工できることが保証されます。

主要な機能

| 専門分野 | 技術仕様/実績 | 製品へのメリット |

|---|---|---|

| 生産能力 | 1日あたり最大100,000個 | 大量生産時の大幅な単価削減 |

| 深絞り加工 | 公差が厳しい複雑な深絞りスタンピング | 複雑でシームレスな構造コンポーネントが可能 |

| プロセス制御 | ストローク全体にわたって速度と圧力を動的に調整 | 材料の欠陥(しわ、破れ、薄化)を防止します。 |

| マテリアルサポート | 30種類以上の金属素材(ステンレス、アルミニウム、銅) | 特定の機能要件に合わせた最適な材料の選択 |

| 品質基準 | 最初のピースから最後のピースまで完璧な再現性 | 一貫性を保証し、検査時間を短縮 |

プロトタイプから大量の注文に至るまで、深絞り設計および製造チームは、高品質の完成品が仕様どおり、期限どおり、予算どおりに納品されることを保証します。カスタム金属加工工場として、技術インフラストラクチャと従業員の専門知識は、先進産業で必要とされるほぼすべての精密金属部品の製造に適しています。

Eng

Eng