プレス金属部品と高速加工の統合は、現代の優れた産業をどのように定義するのでしょうか?

2026.01.08

2026.01.08

業界のニュース

業界のニュース

金属プレス部品の一貫生産

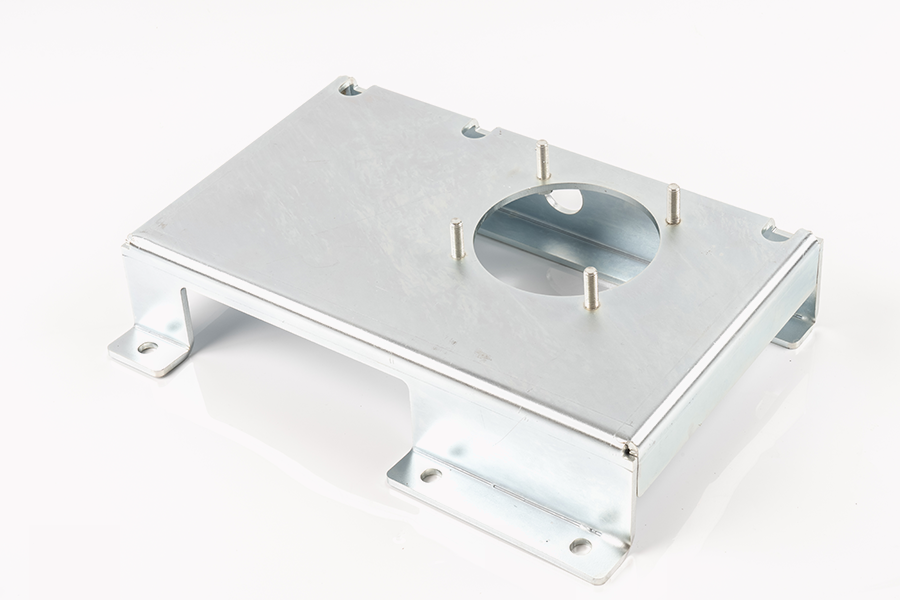

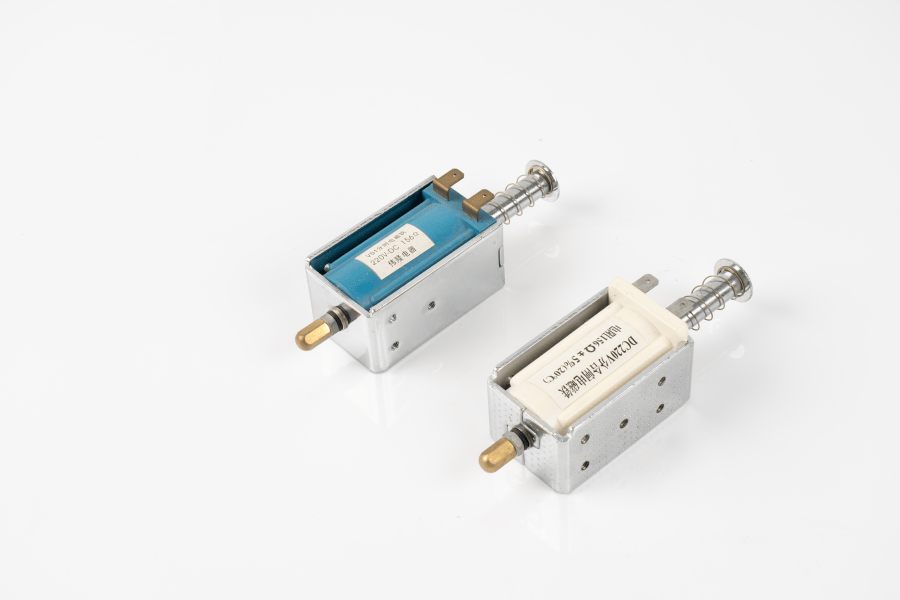

当社の卓越したオペレーションの中核は、 金属部品のプレス加工 精密金型と高速スタンピングプロセスを統合して形成されます。この相乗効果により、製造されるすべてのコンポーネントが複雑な構造を成形する能力と、大量生産に必要な安定性の両方を確実に備えます。これら 金属部品のプレス加工 は自動車製造、電子機器、家電ハードウェア、新エネルギー機器などで広く使用されており、次世代技術の構造的バックボーンとして機能します。

当社のプレス部品の核となる性能は、ミリ単位の寸法精度、圧縮強度と衝撃強度、表面平坦度の3つの次元に反映されます。これらの特性は、フレーム補強、モーター ハウジング、精密コネクタなどの主要なシナリオのニーズを満たすために不可欠です。これらの重要なパフォーマンス指標に焦点を当てることで、 高精度プレス加工メーカー すべての部品が、大規模なアセンブリ内での完璧なフィット感を維持しながら、意図された環境の機械的な厳しさに耐えることができるようにします。

高度なツーリングとマルチステーション技術

リードする強さ 高精度プレス加工メーカー その魅力は、その多彩なツール機能にあります。当社は常に、単一金型、連続金型、順送金型技術を利用して高精度のプレス部品を製造する、さまざまなサイズのテクニカルスタンピングの製造に注力してきました。従来の 1 段階プロセスとは異なり、順送金型を使用すると、単一の金属ストリップに切断、曲げ、成形などの複数の操作を実行しながら、金属ストリップを移動させることができます。 連続自動パンチプレス .

これらの機能により、優れた精度を実現し、1 日あたり 100,000 個の生産能力を達成し、単価を大幅に削減できます。この大量の出力は品質を犠牲にするものではありません。マルチステーションのダイの機械的同期により、すべてのフィーチャーが完璧な再現性で位置決めされることが保証されます。プロジェクトに単純なブラケットが必要な場合でも、複雑なコネクタが必要な場合でも、高速プレス環境内に順送金型を統合することで、高密度の生産スケジュールを効率的に実現できます。

複雑な成形と深絞りを極める

標準的な曲げや打ち抜きを超えて、3次元のメタルフローの課題に取り組む必要があります。深絞り加工、フランジ加工、パンチング加工などにより、多曲面や微細穴配列などの精密構造物を作製します。特に深絞り加工は、パンチの機械的作用によって金属ブランクを成形型に放射状に絞り込み、中空、円筒形、または箱形の部品を作成する集中的なプロセスです。

一連の油圧式および機械式プレスと社内の工具室を使用することで、最も複雑な深絞りスタンピングであっても、最初の部品から最後の部品まで厳しい公差と完璧な再現性で製造できます。深絞り部品の均一な肉厚と構造的完全性を維持できる能力は、業界をリードする専門知識の証です。この精度には社内の工具室が不可欠であり、高圧成形ストローク中の「スプリングバック」や材料の薄化を防ぐために、金型の即時調整とメンテナンスが可能です。

高精度プレスの技術力

次の表は、当社の技術パラメータと生産能力の詳細を示しています。 高精度プレス加工メーカー 施設:

| 機能カテゴリ | 技術仕様 | 運用上のメリット |

|---|---|---|

| 製品キーワード | 金属部品のプレス加工 | 主要な産業シナリオ向けの高強度コンポーネント |

| 機器の種類 | 連続自動パンチプレス | 1日あたり最大10万個の高速生産 |

| ツーリングテクノロジー | シングル、連続、順送ダイ | さまざまな部品の複雑さにわたる汎用性 |

| コア寸法 | ミリ単位の精度と平面度 | 精密コネクタにおける信頼性の高いパフォーマンス |

| 適用範囲 | 自動車、エレクトロニクス、新エネルギー | 幅広い業界での実用性と耐久性 |

| 機械的統計 | 高い圧縮強度と衝撃強度 | フレーム補強材やモーターハウジングに最適 |

| カスタマイズ | 各種トン数のパンチングマシン | 大小の金属スタンピングに柔軟に対応 |

材料の多様性とカスタマイズ

製作できる材質や形状の幅は業界随一です。カスタム金属加工工場として、お客様が必要とするほぼすべての精密金属部品を製造することができます。ステンレス鋼、アルミニウム合金、銅合金、各種特殊グレードなど30種類以上の金属材料にも対応しております。各材料は圧力下で異なる挙動を示します。 連続自動パンチプレス 、特定の潤滑とダイのクリアランスが必要です。

お客様のニーズに合わせて、さまざまなトン数のパンチングマシンを用意しています。どんなに大きくても小さくても、 金属部品のプレス加工 ご要望に応じて、納期に間に合うよう非常に高い精度と納期で納品いたします。当社の従業員は、製造可能な部品の計画と設計支援において長年の経験を持っています。このコンサルティング的なアプローチは、プロトタイピング段階では非常に重要です。当社のチームは、選択した合金の粒子構造と引張強度を分析することで、選択したスタンピングプロセスが材料の特定の特性に合わせて最適化されていることを確認します。

卓越したエンジニアリングと設計支援

成功したスタンピング プロジェクトは、最初のコイルが装置にロードされるずっと前から始まります。 連続自動パンチプレス . 高精度プレスメーカー 理論的な設計と物理的な製造可能性の間のギャップを埋める必要があります。当社のエンジニアリング チームは、お客様と緊密に連携して部品の形状を改良し、鋭利な角に丸みを付け、穴の配置が順送金型のレイアウトに合わせて最適化されるようにします。

この共同計画により、金型の故障や材料の無駄のリスクが大幅に軽減されます。高度なシミュレーション ソフトウェアを利用することで、金属シートがダイ ステーション内をどのように流れるかを予測でき、高価な工具製造プロセスが始まる前に潜在的な応力点を特定できるようになります。このプロアクティブなエンジニアリングにより、最も複雑な微細穴配列や多曲面であっても、元の CAD モデルに絶対的に忠実に製造されることが保証されます。

高度な印刷制御とソフトウェアの統合

モダン 高精度プレス加工メーカー 単なる機械式レバーをはるかに超えています。従業員の専門知識に加えて、当社は大型トン数のプレス機に投資してきました。これらの制御には高度なソフトウェア、センサー、I/O モジュール、ドライブが搭載されており、成形ストローク全体を通じて金型によって加えられる速度と圧力を変更できます。このレベルの制御は、破れを避けるために特定の速度プロファイルが必要な傷つきやすい素材や深絞り形状を扱う場合に不可欠です。

の 連続自動パンチプレス 当社が使用するシステムには、リアルタイム監視センサーが装備されています。これらのセンサーは、材料の厚さや金型圧力のわずかな偏差も検出し、瞬時に修正することができます。設備と人材への継続的な投資により、当社は業界をリードする複雑な深絞り機能を開発しました。人間の経験とデジタル精度の相乗効果により、あらゆる生産工程が確実に行われます。 金属部品のプレス加工 顧客が提供した仕様を正確に満たしています。

大量効率と単価の削減

の primary economic advantage of a 連続自動パンチプレス 大規模生産に伴う単価の大幅な削減です。施設が 1 日あたり 100,000 個の生産能力を達成できる場合、セットアップとツールのオーバーヘッドが大規模なボリューム全体に分散され、クライアントに大幅な節約がもたらされます。

さらに、当社のスタンピングプロセスに固有の自動化により、二次的な手動操作の必要性が軽減されます。タッピング、バリ取り、クリーニングなどの機能は、多くの場合、順送金型シーケンスに直接統合できます。のために 高精度プレス加工メーカー 、この統合されたアプローチが、予算内で高品質の完成品を提供するための鍵となります。航空宇宙分野にコンポーネントを提供する場合でも、大量生産の家電製品を提供する場合でも、当施設の技術への継続的な投資への取り組みにより、当社は精密金属加工業界の最前線であり続けることが保証されます。

Eng

Eng