自動車製造にスタンプされた金属部品を使用することのユニークな利点は何ですか?

2025.05.16

2025.05.16

業界のニュース

業界のニュース

1。高精度と一貫性:自動車の構造的信頼性の構築の礎石

自動車製造には、部品の次元の精度とアセンブリの一貫性に関する非常に厳しい要件があります。エンジンコンパートメントシールを例にとると、その間のギャップは±0.1mm以内に制御する必要があります。そうしないと、油漏れまたは異常なノイズを引き起こす可能性があります。また、フレームコネクタの寸法偏差は、身体のねじれ剛性に直接影響し、それによって運転の安全性を脅かす可能性があります。スタンピングプロセスは、精密金型と高速スタンピング装置の相乗効果により、ミリメートルレベルまたはサブミリメートルレベルの寸法制御を実現できます。たとえば、Tesla Model 3の統合スタンピングの後部階はプログレッシブダイテクノロジーを採用しており、単一のスタンピングでは、複雑な湾曲した表面と補強リブの形成を完了することができます。許容範囲は±0.02mm以内で厳密に制御されており、従来の溶接プロセスと比較して300以上の溶接を減らします。それは体の剛性を改善するだけでなく、溶接変形によって引き起こされる寸法偏差のリスクを大幅に減らします。

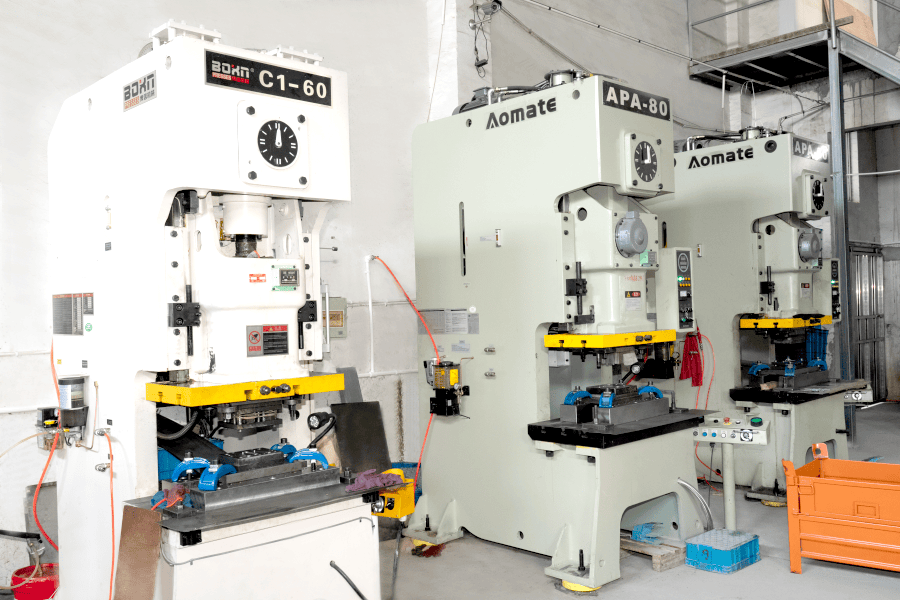

大量生産では、スタンピングプロセスの一貫性の利点がより顕著です。 CNCパンチングマシンと自動化された給餌システムの協力により、単一の生産ラインは1時間あたり数千のスタンピング部品を生成でき、寸法の変動速度は0.5%未満です。この安定性は、精密コネクタ、センサーブラケット、その他の部品の生産において特に重要です。たとえば、特定のインテリジェントな駆動レーザーレーダーブラケットのスタンピング生産では、オンライン検出システムは寸法偏差をリアルタイムで監視し、数百万の製品の寸法一貫性が99.99%に達し、レーダーモジュールのアセンブリ精度と信号の安定性を確保します。

2。軽量とパフォーマンスバランス:新しいエネルギー車両革命を推進するコアテクノロジー

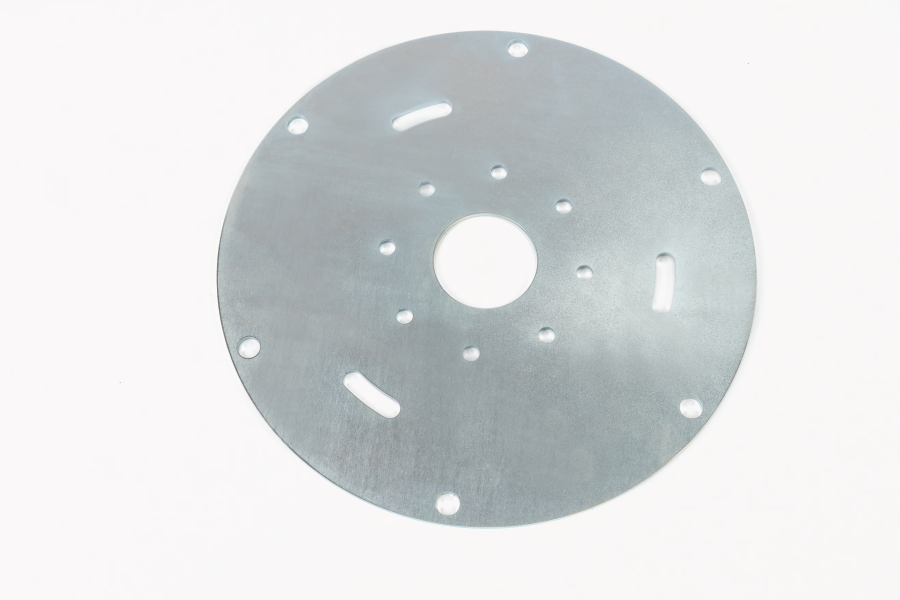

新しいエネルギー車の分野では、軽量の可能性と構造強度の利点 刻印された金属部品 完全にリリースされます。アウディA8を例にとると、ボディスタンピングパーツのアルミニウム合金の割合は71%になります。材料の分布とスタンピングプロセスを最適化することにより、車両の重量は48kg減少し、衝突の安全性を確保しながら、クルージング範囲は約5%増加します。この成果の背後にあるのは、高強度材料に対するスタンピングプロセスの深い適応性です。たとえば、デュアルフェーズ鋼(DP鋼)のスタンピングと位相形質転換により、可塑性鋼(トリップ鋼)は、大きな材料のリバウンドと低い形成の制限の困難を克服する必要があります。ステップバイステップのスタンピングやローカル加熱などのプロセスの改善により、1000MPaを超える引張強度の材料の複雑な形状形成を達成できますが、リバウンド量は0.5%以内に制御されます。

バッテリーパックシェルの設計では、スタンピングプロセスはさらに、軽量および機能的統合の二重の利点を示しています。新しいエネルギー車両のバッテリーパックの低いシェルを例にとると、6シリーズのアルミニウム合金を使用して、深い描画とローカル肥厚プロセスを介して統合されたボディを形成します。同時に、組み込みの補強リブと衝突エネルギー吸収構造を介して、シェルの変形は10J未満のエネルギー衝撃で3mm未満であり、IP67防水と1メートルのドロップテスト基準を満たしています。スタンピングプロセスは、シェルの統合設計と冷却水チャネルを実現することもでき、マイクロチャネル構造をスタンプアウトすることにより、バッテリーの熱散逸効率を20%以上改善できます。

3.コストと効率のスケーリングされたブレークスルー:自動車製造バリューチェーンの再構築

スタンピング技術の拡張された利点は、自動車製造に完全に反映されています。トヨタモーターの特定のモデルのドア内側パネルの生産ラインを例にとると、マルチステーションのプログレッシブダイと高速パンチプレス(30倍/分のスタンピング頻度)を採用することにより、単一ラインの年間生産能力は500,000個に達することがあります。レーザー溶接技術とレイアウト最適化アルゴリズムにより、材料利用率は65%から85%に増加し、ピースあたりの原材料のコストは15%削減されます。金型の設計段階では、シミュレーションソフトウェアを使用して、材料の流れと応力分布を予測するために使用され、金型試験の数を30%以上削減し、開発サイクルをさらに短縮します。

カスタマイズされたニーズのために、スタンピングプロセスは柔軟性も示しています。たとえば、自動車改造市場では、SUVペダルからピックアップトラックの貨物ボックスカバーまで、モジュラー型金型設計を通じて、さまざまなサイズの製品の急速な変更を達成しています。切り替え時間は、従来のプロセスの8時間から2時間に短縮され、1回の切り替えのコストは60%削減されます。この柔軟な生産能力は、小さなバッチと複数の品種の新しいエネルギー車両バッテリートレイ、水素燃料電池シェルなどの生産において特に重要です。たとえば、燃料電池シェルサプライヤーは、スタンピングプロセスの迅速な調整を通じて、72時間以内に設計から大量生産までのプロセス全体を完了し、配信サイクルの顧客の厳しい要件を満たすことができます。

4。表面の品質と機能的ブレークスルー:自動車部品の新しい基準の定義

スタンプされた金属部品の表面品質は、車の耐久性と美学に直接関係しています。自動車シャーシスタンピング部品を例にとると、表面の平坦性は、電気泳動コーティングの均一性と腐食性能を確保するためにRA0.8μm以下に達する必要があります。スタンピング速度を最適化することにより、潤滑条件とカビの表面処理(TDコーティングなど)、スクラッチ、オレンジの皮およびその他の欠陥を効果的に減少させることができ、コーティングの欠陥率は3%から0.5%未満に減少できます。ハイエンドモデルでは、スタンピングパーツは、ミラーの研磨やテクスチャエッチングなどの特別な表面要件を満たす必要があることがよくあります。たとえば、高級ブランドモデルの空気吸気グリルは、精密スタンピングと化学エッチングプロセスを通じて0.01mmのライン精度と3次元の視覚効果を達成しました。

機能性の観点から、スタンピングテクノロジーは、統合とインテリジェンスに向けてコンポーネントの開発を促進しています。たとえば、新しいエネルギー車両のモーターハウジングには、熱放散フィンと電磁シールド構造が刻印されており、熱散逸効率を30%改善し、電磁干渉を-80dB未満に減らします。スマートドライビングセンサーブラケットには、統合ガイド溝と配置穴が刻印されているため、レーダーモジュールの設置精度は±0.05mmに達し、追加の固定具の使用が削減されます。スタンピングプロセスは、軽量のハニカム構造やさまざまな厚さプレートなどの革新的な設計を実現することもできます。たとえば、特定のモデルのドアアンチ衝突ビームには、局所的な肥厚領域が刻印されているため、重量が10%減少し、サイド衝突吸収エネルギーが25%増加します。

Eng

Eng