高精度と高強度スタンプ金属部品生産:厳格なアプリケーション要件を満たすコアパフォーマンスとプロセステクノロジー

2025.06.04

2025.06.04

業界のニュース

業界のニュース

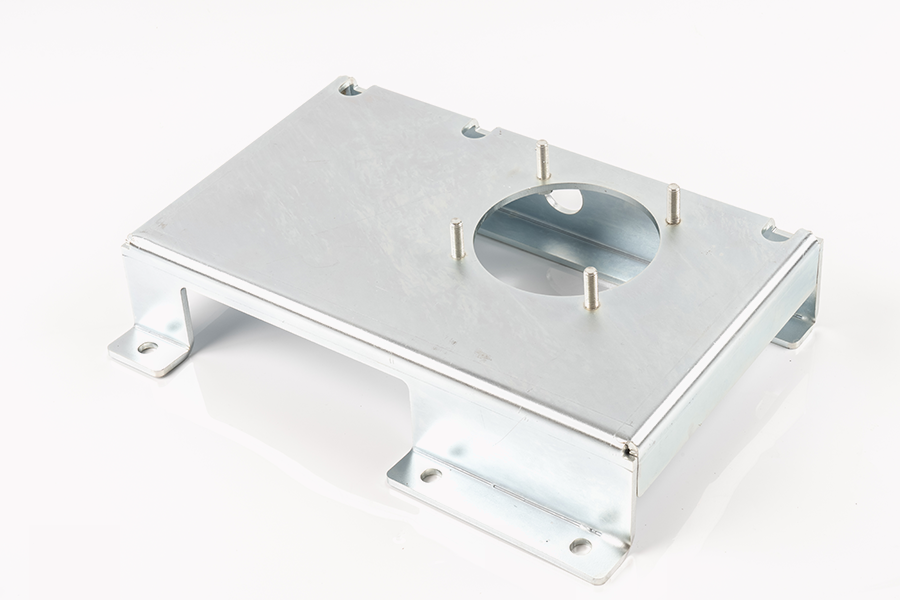

の製造プロセス中 刻印された金属部品 、寸法精度、圧縮強度、耐衝撃性、表面の平坦性は、品質を評価するための4つのコアパフォーマンスインジケーターです。これらの指標は、特に高強度と高精度を必要とする重要なシナリオで、実際のアプリケーションで部品が厳しい要件を満たすことができるかどうかを直接決定します。

寸法の精度とは、スタンプ後の部品の寸法と、生産プロセス中の設計図面の一致の程度を指します。最新のスタンピングテクノロジーでは、寸法精度は、スタンプされた金属部品の品質を評価するための主要な指標です。スタンプされた金属部品は、部品の寸法誤差が非常に小さな範囲内で制御されることを保証し、正確な金型と高速スタンピングプロセスを通じてミリメートルレベルの精度を実現することができます。この精度は、フレーム補強、モーターハウジング、精密コネクタなどの主要なアプリケーションシナリオにとって重要です。たとえば、モーターハウジングの製造では、わずかな寸法の偏差があれば、ハウジングが内部コンポーネントとの不一致を引き起こし、モーターの通常の動作に影響を与える可能性があります。したがって、高精度の寸法制御は、製品の互換性とアセンブリの精度を改善するだけでなく、最終製品の機能と安全性を確保することもできます。

圧縮強度とは、外部圧力にさらされた場合の変形または破裂に抵抗する部品の能力を指します。スタンプされた金属部品は、外力に耐える構造部品によく使用されるため、圧縮強度が重要です。たとえば、自動車産業では、自動車の体への外力の影響に耐えるために自動車産業でフレームの補強材が使用され、部品は衝突中に自動車の体の構造を効果的に保護できるようにするために高い圧縮強度を持つ必要があります。スタンプされた金属部品の生産では、高強度の材料を選択し、プロセスフローを最適化することにより、圧縮強度が保証されます。特に、重い負荷または高圧環境にさらされる一部の部分を生成する場合、スタンピングプロセスの正確な制御は、材料の機械的特性を最大化し、部品の安定性と耐久性を確保することができます。

衝撃抵抗とは、瞬間的な衝撃または重度の振動にさらされたときに、損傷なしに構造的完全性を維持する部品の能力を指します。特に、自動車製造、電子機器の住宅などの分野では、部品はしばしば外部の衝撃や振動の影響を受けるため、耐衝撃性は非常に重要な品質基準です。合理的な材料の選択と正確なプロセス設計により、当社のスタンプされた金属部品は、高精度を確保しながら、耐衝撃性に良い耐性をもたらすことができます。これは、自動車衝突エネルギー吸収装置や電子製品用の保護ハウジングに使用されるかどうかにかかわらず、これらの部品は複雑な環境で安定した性能を維持し、外部の衝撃によって引き起こされる損傷を減らすことができることを意味します。

表面の平坦性とは、スタンピングプロセスの細かさを反映して、部品の表面の滑らかさと平坦性を指します。表面の平坦性は、部品の外観、アセンブリの精度、腐食抵抗に重要な影響を及ぼします。精密コネクタやホームアプライアンスハウジングなど、良好な外観と高い表面品質を必要とするアプリケーションシナリオの場合、表面の平坦性が重要です。

さまざまなサイズの技術スタンプ型の金属部品生産を提供し、さまざまな高度なスタンピングプロセステクノロジーを使用して、各部品が高精度と高い安定性の要件を満たすことができるようにします。具体的には、主に3つの異なるタイプの金型技術シングル金型、連続型、段階的な金型を使用しています。これらのテクノロジーの組み合わせにより、さまざまな生産ニーズに最適なソリューションを提供することができます。

シングル金型テクノロジーは、最も基本的なスタンピング金型テクノロジーであり、シングルスタンピングの生産方法に適しています。単一の金型テクノロジーを使用すると、各スタンピングの完全な部分を処理できます。この方法は、比較的単純な構造を持つ小さなバッチの生産または部品に適しており、高精度を提供することができ、小さなバッチ生産での金型の交換と調整の時間を大幅に短縮できます。

連続金型テクノロジーは、金型の複数のスタンピングステップを使用して、各スタンピングで複数の処理操作を実現します。これにより、単一のスタンピングマシンで異なるスタンピング、せん断、曲げ、その他のプロセスを継続的に実行して、より高い生産効率を実現できます。継続的なダイは、特に複数の操作を必要とする複雑な構造を持つ部品には、大量生産に適しています。生産効率を大幅に改善し、部品の安定性と一貫性を確保できます。

段階的なダイテクノロジーは、スタンプされた部品のより複雑で洗練された形状を必要とするシナリオに適しています。ステップバイステップダイは、複数のスタンピングステーションまたはダイの組み合わせを使用して、1回限りのダイ構成と連続的なマルチステップスタンピング操作を介して、部品の形成プロセス全体を徐々に完了します。これらのプロセスには通常、せん断、パンチ、曲げ、ストレッチ、形成などが含まれます。パーツの形状は、完了するまでスタンピングプロセスの各ステップで徐々に改良および調整されます。この技術は通常、複雑な形状の部品を生産するために使用されるか、高精度の切断が必要です。部品の精度を向上させ、大量生産中に高い一貫性を確保できます。

Eng

Eng