内部スレッド処理は、現代の製造業にどのように革命を起こしていますか?

2025.09.17

2025.09.17

業界のニュース

業界のニュース

内部スレッド処理とは何ですか?なぜそれが重要なのですか?

内部スレッド処理の定義

内部スレッド処理 コンポーネントの穴またはキャビティ内に糸を作成するために使用される製造プロセスを指し、ネジ、ボルト、またはその他のねじ込みファスナーを受け入れることができます。通常、このプロセスにはタッピングが含まれます。これは、切削工具を使用して、穴の内面にらせん糸パターンを形成します。機械式アセンブリの固定メカニズムから、システム内の異なるコンポーネントの適切な適合とアライメントを確保するまで、内部スレッド処理は、さまざまなアプリケーションに不可欠です。

内部スレッドは、マシンハウジング、パイプ、コネクタなど、別のコンポーネントに固定する必要がある部品で一般的に使用されます。 内部スレッド処理 スレッドが均一で強力であり、圧力または負荷の下でファスナーをしっかりと保持できるようにするために、精度と精度が必要です。通常、このプロセスでは、タッピングマシンやCNCマシンなどの特殊な機械を必要として、正しいサイズ、ピッチ、深さを持つ高品質のスレッドを作成します。

精密機械加工および製造業における役割

内部スレッド処理 精密機械加工および製造業で重要な役割を果たします。これは、アセンブリと機能に信頼できる安全な固定メカニズムを必要とするコンポーネントの生産に使用されます。自動車、航空宇宙、電子機器などの業界では、部品を結合し、適切なアライメント、負荷分布、および機械的安定性を確保するために内部スレッドが不可欠です。

内部スレッド処理の精度は、最終製品の品質とパフォーマンスに直接影響します。たとえば、自動車産業では、エンジンブロック、トランスミッションハウジング、構造フレームなどのコンポーネントが、ボルトとネジに対応するために正確に製造された内部スレッドを必要とすることがよくあります。緊密な許容範囲を備えたスレッドを一貫して作成する能力により、ファスナーが適切にフィットし、重いストレスや振動の下でも安全なままになることが保証されます。

安全性と信頼性が最も重要な航空宇宙産業では、 内部スレッド処理 厳しい基準を満たす必要があります。 CNCの機械加工や高度なスレッドツールを含む精密な製造技術は、内部スレッドが一貫して正確で欠陥がないことを保証するために採用されており、重要なシステムの潜在的な障害を防ぎます。

内部スレッド処理と外部スレッド処理の違い

内部スレッド処理 とは異なります 外部スレッド処理 スレッドが作成され、適用される場所。内部スレッドはコンポーネントの内部にカットされていますが、外部スレッドは部品の外面に形成されます。この区別は、最終アセンブリでコンポーネントがどのように使用されるかにおいて重要な役割を果たします。

内部スレッド: これらのスレッドは穴またはキャビティ内で形成され、通常、ネジやボルトなどのファスナーを受け入れるために使用されます。内部スレッドを必要とする部品の一般的な例には、ナット、バルブボディ、ねじ付きインサートが含まれます。

外部スレッド: 外部スレッドは、ボルト、ネジ、ロッドなど、コンポーネントの外側に作成されます。これらのスレッドは、事前に読み取られた穴やナットに収まるように設計されており、機械式アセンブリでの安全な固定に不可欠です。

内部スレッドと外部スレッドの両方の製造方法は、内部スレッドのタッピングや外部スレッドのターニングまたはスレッドなど、類似している場合があります。ただし、内部スレッドには、タッピングマシンやタッピング機能を備えたCNC旋盤などの特殊な機器が必要で、限られたスペース内にスレッドを正確に作成します。一方、外部スレッド処理には、材料の外径で動作するダイやスレッドヘッドなどのスレッドツールが必要になる場合があります。

両方のプロセスは多くの機械システムの機能にとって重要ですが、内部と外部のスレッド処理の選択は、設計要件とアセンブリの要件に依存します。どちらのプロセスも、完成したコンポーネントの適切な適合、強度、および信頼性を確保するために精度を持って実行する必要があります。

内部スレッド処理は、他のスレッドメソッドとどのように比較されますか?

| 側面 | 内部スレッド処理 | 外部スレッド処理 |

| 応用 | 内部の穴またはシリンダー | ロッド、ボルト、シャフト |

| 精度 | より高い耐性、より小さなコンポーネント | 負荷をかける外部接続に適しています |

| 使用されるツール | タップ、スレッドミル、スレッドゲージ | ダイ、旋盤、CNCスレッド切断 |

| 産業 | エレクトロニクス、自動車、航空宇宙 | 建設、重機、パイプライン |

内部スレッド処理の課題は何ですか?

小さな直径とディープホールスレッドの取り扱い

主な課題の1つ 内部スレッド処理 小さな直径とディープホールスレッドを処理しています。深い空洞を持つ小さな部品またはコンポーネントを使用する場合、材料の完全性に影響を与えることなく、糸が均一に切断されるようにすることが困難になります。穴の深さが増加すると、穴の長さを通して一貫した糸の品質を維持することが困難になります。などの特殊なツールと機器 深い穴のタップ 、高精度を維持しながら、これらの課題に対処するために必要です。

ツールの摩耗と破損リスク

ツールの摩耗と破損 特に硬質材料または高速加工操作を扱う場合、内部スレッド処理の一般的なリスクです。タップまたはスレッドミルの切断エッジは、スレッドプロセス中に生成された激しい摩擦と熱のために、徐々に徐々に摩耗します。この摩耗は、スレッドの精度に影響を与える可能性があり、ツールの故障や破損につながり、生産を混乱させる可能性があります。製造業者は、糸の品質を維持し、予期しないダウンタイムを避けるために、適切な間隔でツールの状態を監視し、ツールを交換する必要があります。

プロセス効率に影響を与える材料の硬度

硬度 スレッド化されている材料のうち、内部スレッド処理の効率に重要な役割を果たします。ステンレス鋼やチタンなどの硬い材料には、早期のツールの摩耗を避けるために、特殊なツールと切断速度が遅くなる必要があります。さらに、これらの材料は、処理中により多くの熱を生成する可能性があり、ツールの寿命とスレッドの品質に影響を与える可能性があります。適切なツールと切断パラメーターの選択は、ハードマテリアルを使用するときにスレッドプロセスが効率的かつ効果的であることを保証するために重要です。

大量生産の精度を維持します

一貫した精度を維持します 大量生産 内部スレッド処理における重要な課題です。大量のコンポーネントを製造する場合、糸の品質におけるわずかな逸脱でさえ、欠陥やコストの増加につながる可能性があります。課題は、潜在的なツールの摩耗、材料のバリエーション、または環境要因にもかかわらず、すべてのコンポーネントが望ましい仕様を満たすことを保証することにあります。リアルタイムフィードバックシステムを備えたCNCマシンなどの高度な機械は、精度を維持し、大量生産環境の変動を最小限に抑えるために不可欠です。

テクノロジーは内部スレッド処理をどのように改善していますか?

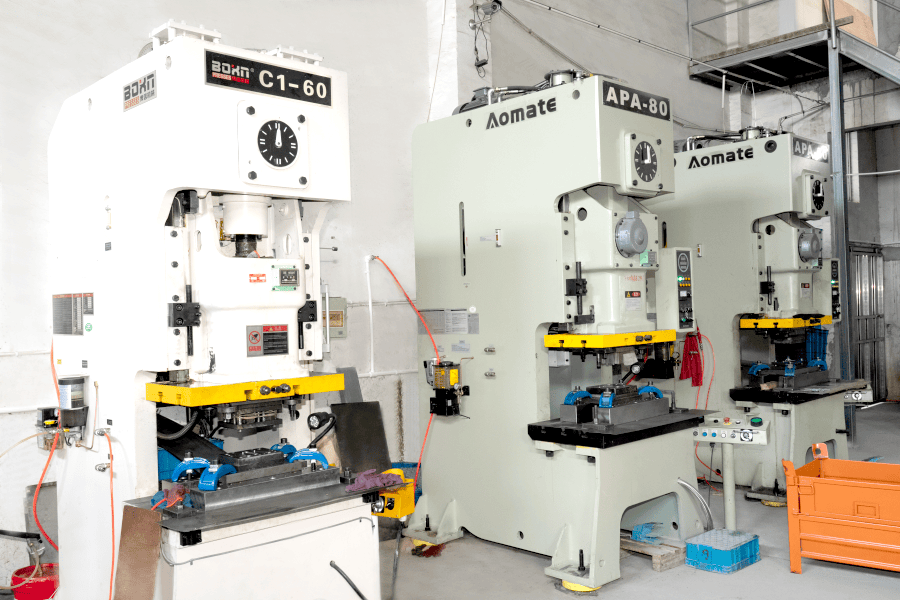

CNCおよび自動化されたスレッジマシン

進歩 CNC また、自動化されたスレッドマシンは、内部スレッド処理の精度と効率を大幅に改善しました。これらのマシンには、非常に正確で一貫したスレッド切断を可能にする高度な制御システムが装備されています。 CNCマシンは、異なる材料とスレッドプロファイルに対応するために、切断速度とツールパスを自動的に調整でき、ヒューマンエラーを減らし、最適なパフォーマンスを確保できます。また、自動化により生産率が向上し、製造業者が厳しい許容範囲を維持しながら、高需要のニーズを満たすことができます。

より長いツール寿命のために、コーティングされたタップとスレッドミル

ツールの摩耗と戦うためにツールの寿命を延ばすために、多くのメーカーが現在使用しています コーティングされたタップ そして スレッドミル 。窒化チタン(TIN)やダイヤモンド様炭素(DLC)などのこれらのコーティングは、スレッディングプロセス中の摩擦と熱の蓄積を減らすのに役立ち、ツールが長持ちし、削減性能を維持することができます。コーティングされたツールは、ツールの破損の可能性を減らし、拡張生産走行にわたって糸の品質を維持するのに役立つため、より硬い材料を使用する場合に特に有益です。

リアルタイム精度のためのデジタル監視システム

デジタル監視システム リアルタイムの精度を提供するために、内部スレッド処理マシンにますます統合されています。これらのシステムは、センサーとフィードバックメカニズムを使用して、スレッドの深さ、ピッチ、アライメントなどの要因を継続的に監視します。これにより、メーカーは仕様から即座に逸脱を検出して修正し、スレッドが生産中に許容範囲内に留まるようにします。デジタルシステムは、調整を機械加工パラメーターの調整を自動化し、プロセス制御をさらに強化し、人間の介入を減らすこともできます。

環境に優しい潤滑剤と冷却方法

環境の懸念は、の発展につながりました 環境に優しい潤滑剤 そして cooling methods in internal thread processing. Traditional cutting fluids can be harmful to the environment, but newer, more sustainable lubricants are designed to provide the necessary cooling and lubrication without damaging the ecosystem. Additionally, advanced cooling techniques, such as minimum quantity lubrication (MQL), help reduce fluid usage and enhance the efficiency of the threading process while minimizing waste.

メーカーはいつ内部スレッド処理ソリューションを選択する必要がありますか?

コンパクトで正確な接続を必要とするコンポーネント用

内部スレッド処理 コンパクトで正確な接続を必要とするコンポーネントに最適です。これには、スペースが制限されており、限られた領域内に安全で信頼性の高いファスナーが必要なアプリケーションが含まれます。エレクトロニクス、自動車、航空宇宙などの業界では、安全性と機能性を確保するために正確で安全な接続を必要とするコンパクトなアセンブリには、内部スレッドがよく使用されます。これらのアプリケーションで内部スレッド処理を選択すると、ファスナーが安全にフィットし、長期にわたる耐久性とパフォーマンスが提供されます。

安全性と信頼性が重要な業界にとって

航空宇宙、自動車、医療製造などの業界では、安全性と信頼性が最も重要です。内部スレッド処理により、ボルトやネジなどのファスナーが安全に所定の位置に保持され、故障のリスクが低下することが保証されます。正確な内部スレッドは、接続の完全性がシステムの安全性に直接影響する可能性のある高ストレス環境で不可欠です。製造業者は、これらの業界で内部スレッド処理ソリューションを選択して、コンポーネントが適切に組み立てられ、厳しい安全基準を満たすことを確認する必要があります。

厳しい許容範囲を備えた大規模な生産用

大量製造や大量の産業用途など、高精度を必要とする大量の部品を生産する場合、内部スレッド処理が理想的なソリューションです。大規模な生産の実行全体で一貫したスレッド品質を維持することは、欠陥を防ぎ、最終製品の完全性を確保するために重要です。 CNCシステムなどの高度なマシンを使用することにより、メーカーは、寛容性を厳しくし、廃棄物を減らし、全体的な効率を改善する大量のコンポーネントを生産できます。

内部スレッド処理の将来は何ですか?

AI駆動型のスマートマシニングシステム

future of 内部スレッド処理 AI駆動型のスマートマシニングシステムの影響を強く受けていると予想されます。これらのシステムは、人工知能を使用して、切断パスを最適化し、パラメーターをリアルタイムで調整し、ツール摩耗を予測します。 AIは、スレッドプロセスが発生する前に問題を検出し、ダウンタイムを短縮し、高品質のスレッドを確保するのにも役立ちます。 AIテクノロジーが進歩し続けるにつれて、内部スレッド処理がさらに自動化され効率的になり、メーカーがより高い精度と生産性を達成できるようになります。

スレッドとの添加剤の統合

添加剤の製造 (3D印刷)は、従来のスレッドプロセスとますます統合されています。この組み合わせにより、1つのシームレスなプロセスで内部スレッドを使用して複雑な部分を作成することができ、個別の機械加工ステップの必要性が減少します。 3D印刷技術が改善するにつれて、特にカスタマイズされたまたは小型部品が必要な業界で、内部スレッドを使用してコンポーネントを生産するためのより一般的な方法になる可能性があります。

EV、航空宇宙、およびマイクロエレクトロニクスの世界的な需要の成長

global demand for components in industries such as electric vehicles (EVs), aerospace, and microelectronics is driving growth in 内部スレッド処理 。これらの産業が拡大し続けるにつれて、高品質の内部スレッドを持つ精密な部品の必要性が増加します。製造業者は、幅広いアプリケーション全体で効率と一貫性を確保する高度なスレッドングテクノロジーを採用することにより、これらの需要に適応する必要があります。

持続可能な機械加工慣行とエネルギー効率

持続可能性は、製造においてますます重要な要素になりつつあります。の未来 内部スレッド処理 エネルギー消費の削減と機械加工操作の環境への影響を最小限に抑えることに継続的に焦点を当てます。エネルギー効率の高い機械、環境に優しい切断液、最適化された生産プロセスなどの持続可能な機械加工慣行が、業界で標準になります。持続可能性へのこのシフトは、メーカーが二酸化炭素排出量を減らし、より環境的に責任のある未来に貢献するのに役立ちます。

Eng

Eng