金属部品のスタンピング対板金部品:包括的な比較

2025.09.10

2025.09.10

業界のニュース

業界のニュース

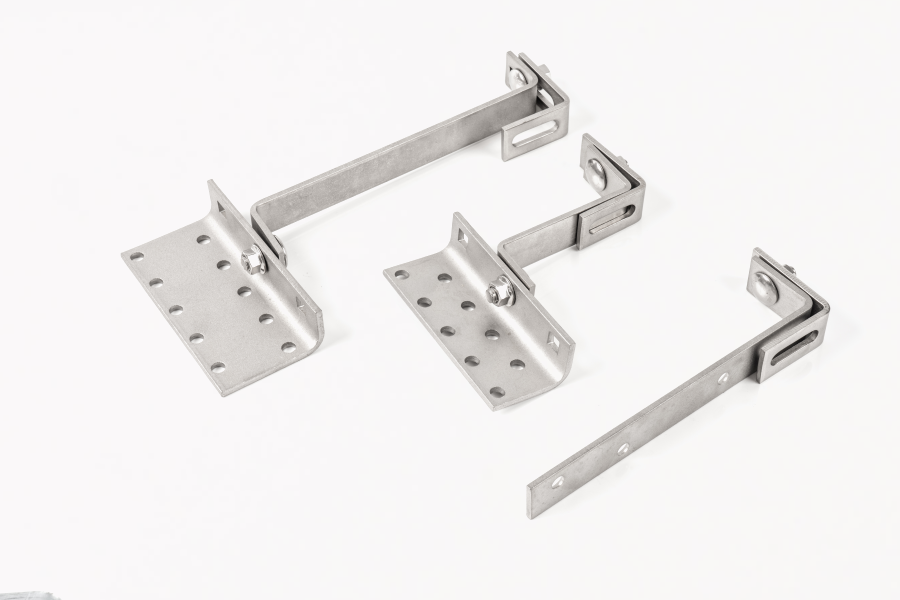

製造業の世界では、自動車、航空宇宙、エレクトロニクスなど、さまざまな産業の部品を生産する場合、精度、強さ、耐久性が不可欠です。 金属部品のスタンピング そして 板金部品 2つの一般的なオプションであり、それぞれがプロジェクトの特定のニーズに応じて明確な利点と使用を提供します。これらの用語はしばしば交換可能に使用されますが、さまざまな製造プロセス、材料、および最終用途を表しています。

金属部品のスタンピングは何ですか?

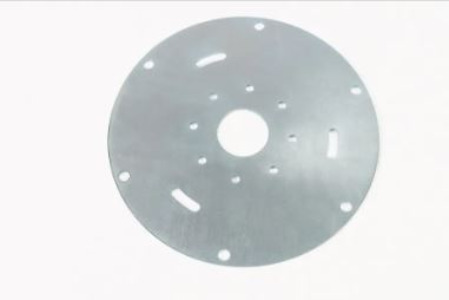

金属部品のスタンピング 金属シート(通常はコールドロールスチール、アルミニウム、または真鍮)がプレスに配置され、ダイを使用して形状または切断されるプロセスを指します。スタンピングプロセスでは、シートに高圧を適用して、高い精度と耐久性を必要とするコンポーネントによく使用される、目的の形状とサイズの部品を作成することが含まれます。

スタンピングに伴う一般的なプロセスには、ブランキング、ピアス、エンボス加工、曲げ、描画が含まれます。これらのプロセスにより、メーカーは複雑な形状、緊密な許容範囲、一貫した品質の部品を生産することができ、自動車コンポーネント、電子機器、電化製品などのアプリケーションに最適です。

板金部品とは何ですか?

板金部品 薄い金属シートを切断、曲げ、または形成することによって作られた金属成分を含むより広い用語です。金属部品のスタンプは板金部品を生産する1つの方法ですが、レーザー切断、水ジェット切断、ローリング、金属シートの形状に使用される油圧プレス形成など、他のプロセスがあります。

板金部品は、建設、HVAC、製造などの産業で広く使用されています。これらの部品は、アルミニウム、ステンレス鋼、銅、チタンなど、さまざまな金属から作ることができ、多様な特性と用途を提供します。

金属部品のスタンピングとシートメタルパーツの重要な違い

| 特徴 | 金属部品のスタンピング | 板金部品 |

| 製造プロセス | ダイを使用して高圧で金属シートを形に押します | 切断、曲げ、ローリングなどのさまざまなプロセスが含まれます |

| 材料 | 通常、コールドロールスチール、アルミニウム、または真鍮を使用します | アルミニウム、鋼、銅など、さまざまな金属を使用できます。 |

| 精度と寛容 | 複雑なデザインに理想的な高精度と厳しい許容範囲 | 許容範囲は、使用するプロセスによって異なる場合があります |

| 強さ | スタンピングの性質により高い強度と耐久性を提供します | 強度は、材料と形成プロセスによって異なります |

| アプリケーション | 自動車、電子機器、電化製品で一般的です | HVAC、建設、エンクロージャー、およびその他の産業で広く使用されています |

| 料金 | 通常、大量生産により費用対効果が高くなります | コストは、使用される材料とプロセスによって大きく異なります |

| 生産速度 | 大量の実行の速い生産時間 | 生産速度は、複雑さとプロセスによって異なる場合があります |

金属部品のスタンピングの利点

-

高精度と一貫性 : スタンピングにより、自動車や電子部門などの高精度を必要とする産業に不可欠な、許容度と複雑な形状を備えた部品の生産が可能になります。

-

大量に費用対効果が高い : Once the die is created, stamping is highly cost-efficient for large-volume production. The process can produce hundreds or thousands of parts per hour, making it ideal for mass production environments.

-

耐久性 : 金属部品のスタンピング その強さと耐久性で知られています。スタンピングプロセス中に使用される高圧は、重い負荷や摩耗に耐えることができる部分をもたらし、要求の厳しいアプリケーションに適しています。

-

デザインの汎用性 : Stamping can create parts with complex shapes and features, including holes, curves, and embossments. This makes it a versatile option for industries requiring intricate and varied designs.

金属部品のスタンピングの短所

-

初期ツールコスト : The upfront cost of designing and manufacturing stamping dies can be high. This makes stamping less cost-effective for low-volume production runs.

-

材料の柔軟性が限られています : While stamping is effective for certain metals like steel and aluminum, it is not suitable for all materials, particularly very hard or brittle metals.

-

厚さの範囲が限られています : スタンピングは通常、薄い厚さから中程度の材料に最適です。非常に厚いシートの場合、他のプロセスがより適切かもしれません。

板金部品の利点

-

材料の柔軟性 : Sheet Metal Parts can be made from a wide range of materials, such as aluminum, stainless steel, brass, titanium, and more, offering greater material choices for different properties like corrosion resistance, strength, and weight.

-

幅広いアプリケーション : Sheet Metal Parts are extremely versatile and can be used in industries ranging from construction (such as roofing and wall panels) to HVAC (such as ducts and vents) and even electronics (such as enclosures and chassis).

-

低ボリュームのセットアップコストの削減 : Unlike stamping, which requires significant die costs, sheet metal fabrication processes like laser cutting or water jet cutting are less expensive for small to medium production runs. This makes it an attractive option for companies that don’t require large quantities of parts.

-

変更の容易さ : The processes used for making 板金部品 、 のように レーザー切断 または 曲げ 、柔軟性があり、デザインを簡単に変更または調整できます。これは、プロトタイプまたはカスタムプロジェクトに有益です。

板金部品の短所

-

複雑な形状の精度が低い : While Sheet Metal Parts can be formed with many processes, they may not achieve the same level of precision as Stamping Metal Parts for intricate or highly complex geometries, especially when high volumes are required.

-

より高い人件費の可能性 : Some sheet metal processes, such as manual bending, can require significant labor, which increases the overall production costs.

-

大量生産にはあまり適していません : In comparison to stamping, sheet metal fabrication can be slower and less cost-effective for large-scale production runs.

両方 スタンピング金属部品と板金部品には明確な利点があり、さまざまな製造ニーズに適しています。金属部品のスタンピングは、大量に高精度の耐久性のある部品を生産するための好ましい方法であり、自動車、電子機器、アプライアンスの製造などの産業に最適です。ただし、初期ツールコストが高いため、生産量が少ないため、実行可能性が低くなります。

一方、シートメタルパーツは、特に建設、HVAC、およびカスタム製造プロジェクトのために、材料の選択、プロセスオプション、アプリケーションの点でより柔軟性を高めます。レーザー切断やウォータージェット切断などのさまざまな形成技術を使用する機能により、シートメタルパーツはプロトタイピングや低から中程度のボリュームの実行に最適です。

これら2つのオプションを選択するときは、必要な精度、生産量、材料要件、コストの制約などの要因を考慮することが不可欠です。両方の方法の長所と短所を理解することにより、製造のニーズに合った選択を確実にすることができます。

Eng

Eng