同社は、多キャビティカビテクノロジーを使用して、プラスチック加工中の生産効率を改善していますか?

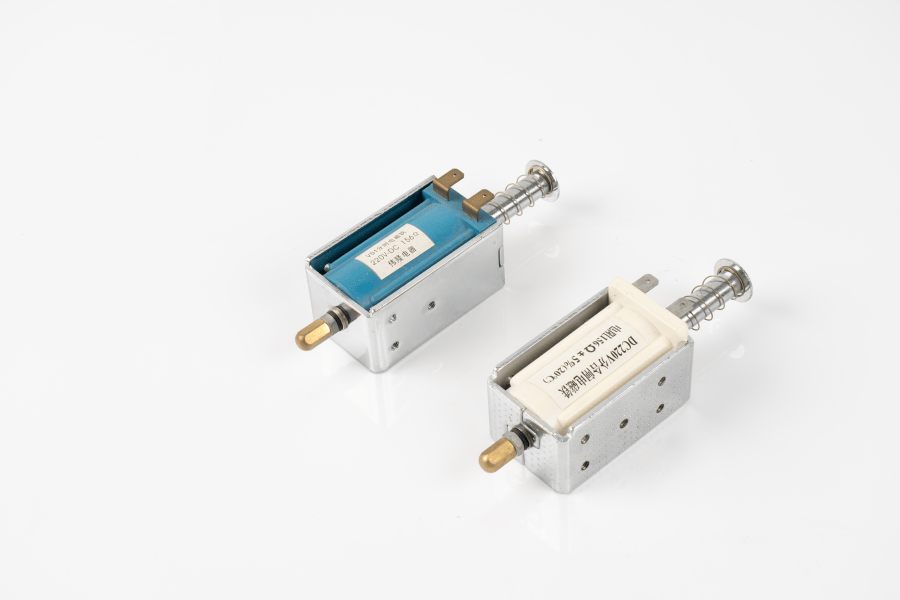

の分野で プラスチック処理 、生産効率の向上は、企業が市場の競争力を高めるための重要な手段の1つです。長期的な製造業の実践において、Ningbo Mingli Electric Technology Co.、Ltd。は、科学的プロセスの最適化と技術革新を通じて、全体的な製造レベルの改善に常に取り組んできました。プラスチックの射出成形の過程で、同社は多室型金型テクノロジーを積極的に採用して、大量生産のためにより効率的で経済的なソリューションを提供しています。

マルチキャビティカビは、1つの射出成形サイクルで複数の同一または異なるプラスチック部品を形成できる金型構造です。この技術を適用することで、より多くの完成製品が各射出成形サイクルで出力できるようになり、それにより、ユニット製品あたりの製造時間とエネルギー消費が効果的に削減されます。需要が高い標準部品または構造部品の場合、多室型の金型は生産能力を向上させながら、機器の動作効率を最適化します。

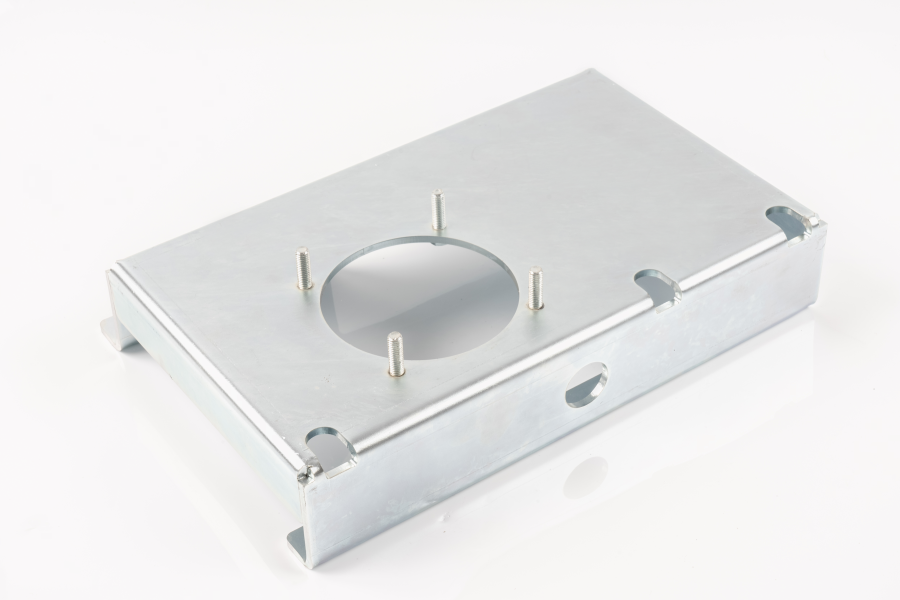

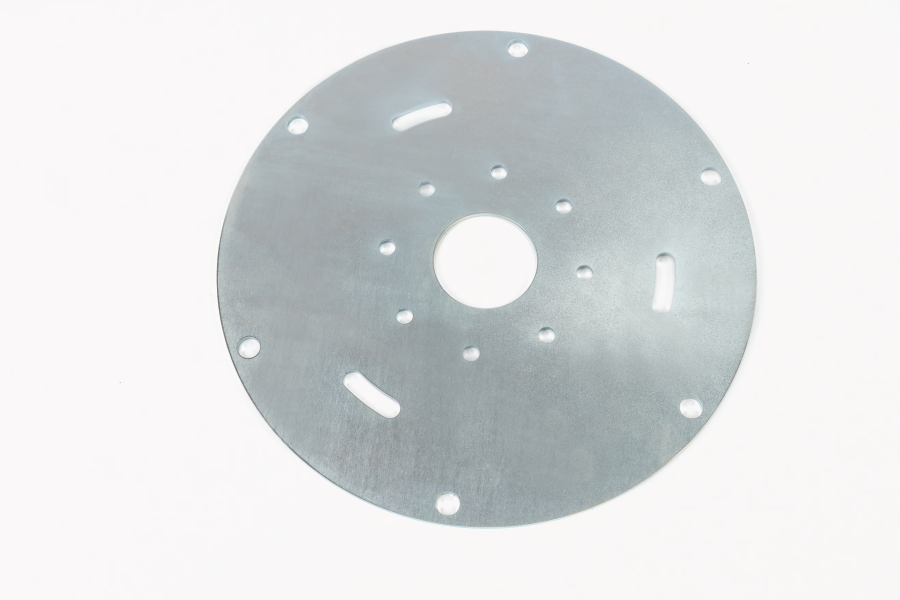

金型の設計段階では、同社は金型空洞間のバランスを完全に考慮して、各空洞の応力が均一であり、充填とカビの充填が射出成形プロセス中に同期され、ソースからの不合理なカビの設計によって引き起こされる偏差を減らすことを保証します。この目的のために、同社は、金型製造プロセスに精密加工装置と3次元シミュレーションおよび分析システムを導入し、射出成形の流パス、充填速度、冷却構造などのパラメーターを慎重にシミュレートおよび検証し、異なる空洞での製品の成形の一貫性を確保しています。

実際の生産プロセス中、同社は、カビの温度制御、噴射速度調整、圧力フィードバック、およびその他の手段を通じて、射出成形プロセスを動的に監視します。これらの措置を通じて、収縮、反り、不十分な充填などの一般的な問題は効果的に回避されます。同時に、同社は質の高い検査システムと専用の検査メカニズムを備えており、各キャビティの一貫性と合格率を確認するために、多剤型の形成後にプラスチック部品をサンプリングまたは完全に検査します。

マルチキャビティ金型を使用することのもう1つの利点は、自動生産ラインの動作によりよく協力できることです。同社は、射出成形後の自動部品のピックアップ、冷却、包装の統合操作を実現するために、射出成形生産ラインのロボット、組み立てライン、センシングシステムなどのサポート機器を装備しています。このモデルは、手動の介入を減らすだけでなく、製品のターンオーバー効率とバッチ管理の制御性も向上させます。

Ningbo Mingli Electric Technology Co.、Ltd。顧客のカスタマイズされたニーズについては、製品構造の複雑さ、出力需要、使用シナリオなどの要因に基づいて、多能力の金型構造を使用するかどうかを評価できます。配達時間とシングルピースのコスト制御に敏感な一部のプロジェクトでは、多室の金型の適用は、多くの場合、顧客の包括的なニーズをよりよく満たすことができます。

高度なプラスチック処理方法として、マルチキャビティ金型テクノロジーは生産効率を改善するだけでなく、リソースの割り当てを最適化し、製造コストを削減します。 Ningbo Mingli Electric Technology Co.、Ltd。は、建設、自動車、エレクトロニクス、機械などの多くの業界で顧客にサービスを提供する過程で、効率と品質の同期改善を達成し、グローバル市場での製品の競争力に対する強固なサポートを提供しています。

会社は、プラスチック処理中のさまざまな製品バッチの寸法一貫性をどのように制御しますか?

の間 プラスチック処理 プロセス、さまざまな製品バッチの寸法一貫性を制御することは、製品の品質の安定性と顧客満足度を確保するための重要な部分です。 Ningbo Mingli Electric Technology Co.、Ltd。はこれを十分に認識しており、常にこの目標を生産管理のコア要素と見なしています。製品の各バッチの次元の一貫性を確保するために、同社は生産プロセス全体で一連の厳しい品質管理措置を実施しています。

原材料の選択と検査において、同社は常に、厳密にテストされたプラスチック樹脂を使用して、物理的特性と化学的特性が生産要件を満たすことを保証することを主張しています。高品質の原材料は、製品サイズの一貫性を確保するための基礎です。同社には専用の原材料調達チームがあり、サプライヤーとの長期的な協力を通じて、原材料の各バッチに安定した品質保証があることを保証します。

金型の設計と製造プロセスでは、製品と顧客のニーズの特性に基づいて、適切な大規模な生産金型を設計しています。金型設計プロセス中、設計者はシミュレーション分析ソフトウェアを使用して、金型構造や射出成形プロセス中の温度分布や圧力分布などの要因を評価します。このような前進レイアウトは、不合理なカビの設計によって引き起こされる寸法偏差の問題を効果的に回避します。同時に、同社は高度な金型処理テクノロジーを採用して、高精度機器を通して金型を製造し、金型自体の寸法精度と形状の安定性を確保しています。

射出成形プロセスでは、Ningbo Mingli Electric Technology Co.、Ltd。は、サイズの一貫性を制御するために、さまざまな効率的な技術的手段を使用しています。各射出成形機は、生産プロセス中に厳密なパラメーター制御を受け、噴射圧力、温度、噴射時間などのプロセスパラメーターが最適な範囲にあることを確認します。これらのパラメーターは、製品の最終的な次元で決定的な役割を果たします。同社の技術チームは、機器の安定性と精度を確保するために、機器を定期的に維持および調整します。

同社は、生産プロセス中にリアルタイムの品質監視対策を実施しました。高度なオンライン検査機器を構成することにより、各製品バッチは厳密な寸法検査を受けます。これらのデバイスは、射出成形中に製品のサイズをリアルタイムで監視し、データに関するタイムリーなフィードバックを提供できます。偏差が見つかった場合、生産ラインは自動的に停止し、製品が標準を満たすまで調整します。このようにして、製品のさまざまなバッチのサイズが非常に一貫性があることが保証されており、手動検査のエラーと省略は回避されます。

サイズの一貫性をさらに確保するために、同社は各生産サイクルの終了後にランダム検査も実施し、製品の重要な寸法を確認します。少量のバッチ生産でさえ、同社はすべての製品が設計要件を満たし、過度のサイズがないことを保証します。すべての検査データは、ポストプロダクションの改善と顧客フィードバックの基礎として記録およびアーカイブされます。

製品バッチが配信される前に、Ningbo Mingli Electric Technology Co.、Ltd。は、製品の各バッチが顧客の特定の要件を満たしていることを確認するために、最終的な寸法検査も実施します。このリンクは、輸送と大量生産のエラーを回避し、最初の製品から最後の製品までの寸法の一貫性をさらに確保するためです。

Ningbo Mingli Electric Technology Co.、Ltd。は、包括的な品質管理プロセスを通じて、原材料調達から完成品の配信へのすべてのリンクを厳密に制御し、プラスチック製品の各バッチが一貫した次元の要件を満たすことができるようにします。同社は、高度な機器と技術的手段を通じて生産の精度を向上させるだけでなく、厳格な品質管理システムを通じて製品の一貫性と安定性を保証します。このすべては、顧客のニーズへの品質と誠実なコミットメントへの会社の高い注意に由来します。

Eng

Eng