高精度スタンピング部品の生産中に寸法耐性と形態と位置のエラーを制御する方法は?

2025.05.16

2025.05.16

業界のニュース

業界のニュース

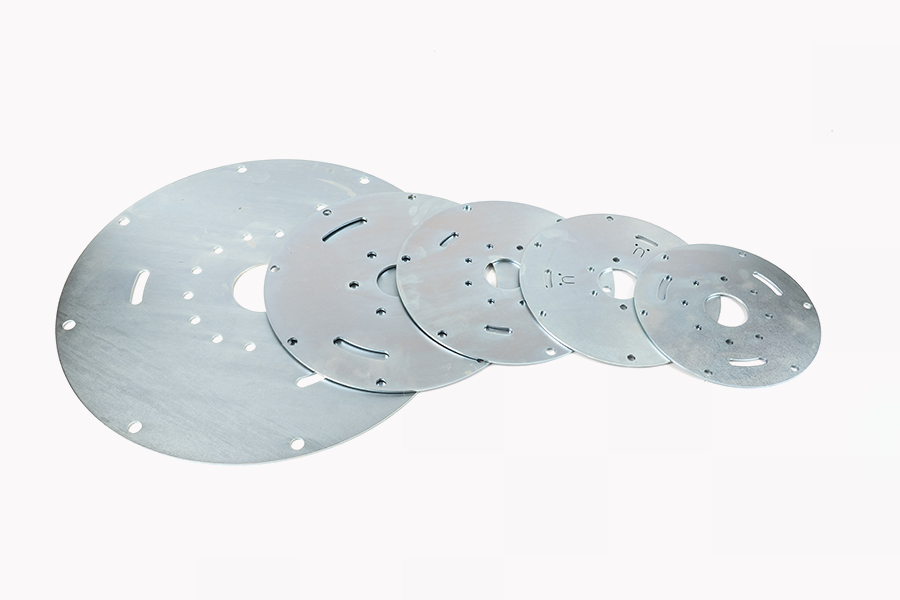

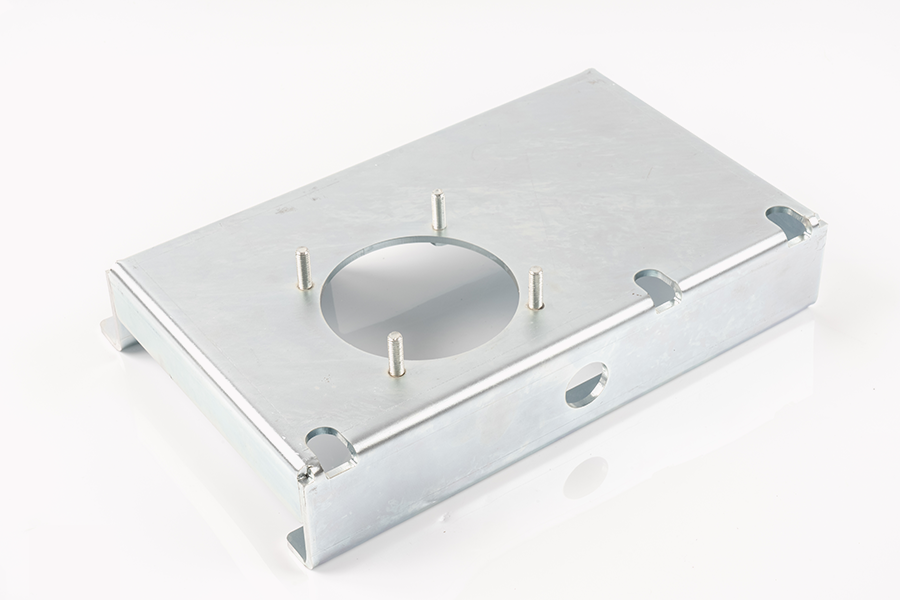

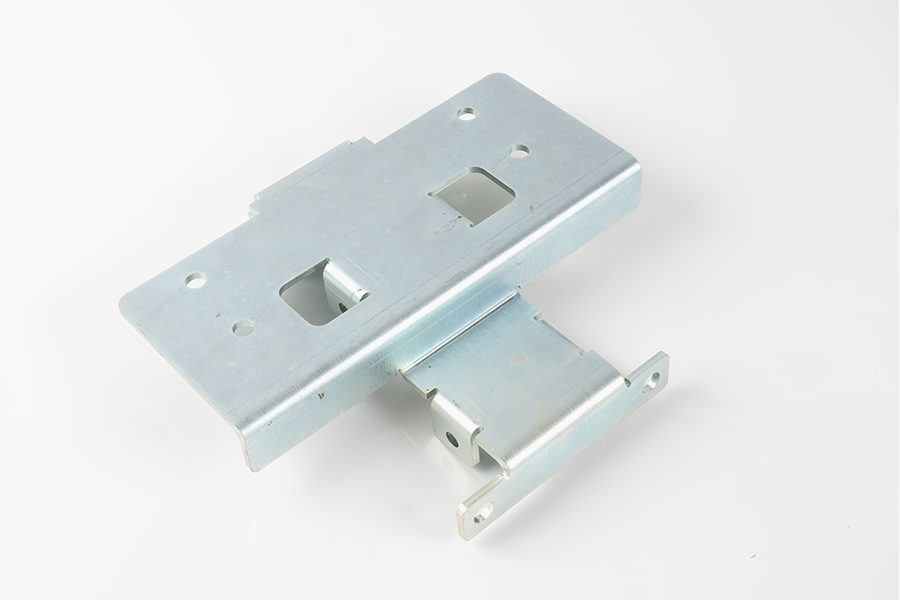

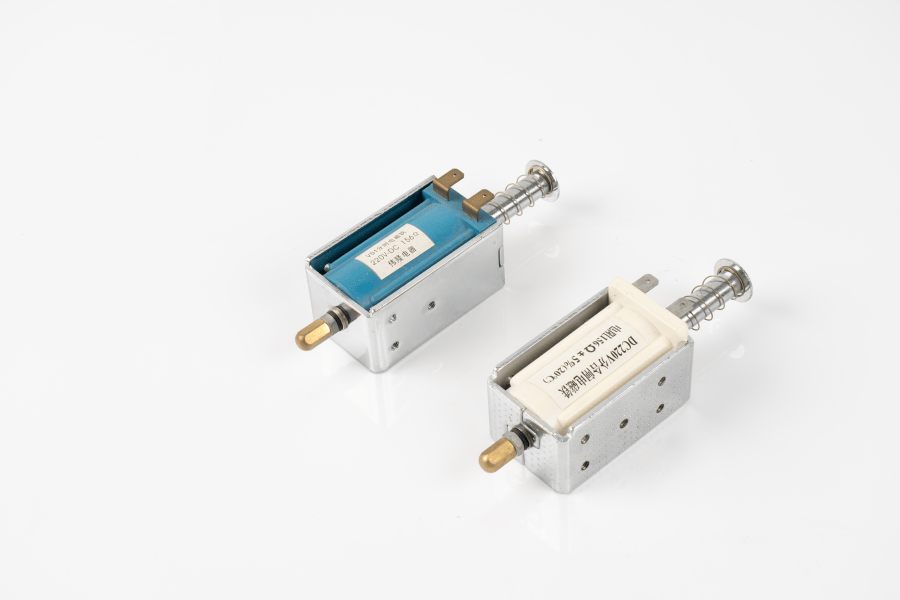

の生産プロセスで 高精度スタンピング 部品、寸法耐性と形式および位置エラーの制御は、基本的で重要なタスクです。このリンクは、部品がアセンブリとマッチングの基本的な要件を満たすことができるかどうかだけでなく、製品の安定性、サービス寿命、最終性能に直接影響します。金型の設計段階以来、制御手段が関与しています。金型は、高精度スタンピングを実現するためのコアツールです。合理的なキャビティ構造の設計、寸法マッチング、耐性分布、およびアンロードデバイスの最適化により、その後の形成プロセスの基礎を築くことができます。設計中、材料のリバウンド特性、変形経路、力方向が分析され、シミュレーションソフトウェアが予測と最適化に使用され、変形の傾向と寸法偏差を効果的に推定し、ソースから調節します。

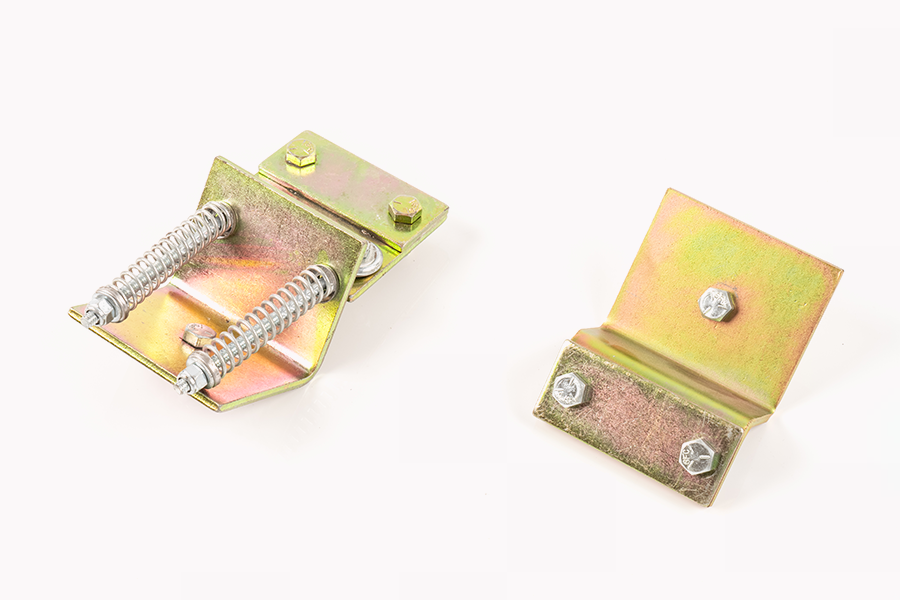

実際の生産プロセスでは、加工装置の安定性と金型の製造精度も重要な役割を果たします。剛性が高く、振動特性が低いスタンピング装置を使用すると、形成プロセス中に衝撃の変動と振動干渉を減らすことができます。金型は、高精度のCNC加工と細かいアセンブリによって正確に配置する必要があります。さらに、金型ギャップ制御も重要な技術指標です。さまざまな材料とプレートの厚さは、異なるギャップサイズに合わせて、バリ、くぼみ、厚さの変動を減らす必要があります。

材料の選択と前処理は無視することはできません。同じ材料のバッチの一貫性は、特に材料の降伏強度、伸び、硬度の要件を提案する高精度の機会で、スタンピング部品の形成品質に直接影響します。スタンピング前の材料の潤滑、レベリング、および洗浄は、摩擦とストレス集中を効果的に減らすことができ、それにより不均一な変形によって引き起こされる誤差を減らすことができます。

プロセス制御は、寸法の安定性を確保するためのもう1つの重要なポイントです。生産では、スタンピングシーケンスの配置、複数のプロセスの調整、および金型位置決めシステムを通じて、ワークピースの段階的な形成の精度が確保されます。同時に、物質的なリバウンドの困難な問題に対処するために、補償方法がプロセスに導入されることがよくあり、偏差オフセットを実現するために金型構造の微調整と組み合わされます。

品質検査は、生産プロセスで不可欠です。各プロセスの主要な寸法の検査基準を設定することにより、イメージャー、3座標測定機、ゲージなどの測定機器を使用して、完成製品がサンプリングまたは完全に検査され、エラーの原因をタイムリーに発見して調整します。統計的プロセス制御方法と組み合わせることで、エラーの傾向を分析し、早期警告を与え、バッチ障害を防ぐことができます。

高精度スタンピングパーツの寸法耐性と形式および位置エラーの制御は、設計、機器、金型、材料、プロセス、テストなどの複数のリンクの調整を必要とする体系的なプロジェクトです。各詳細の最適化は、効率と精度のための最新の製造の包括的な要件を反映して、完成品の品質の安定した改善をサポートすることができます。継続的な最適化と技術的アップグレードの過程で、スタンピングの生産は、よりインテリジェントでデータベースの方向に徐々に移動し、精密な製造のための強固な基盤を築きます。

Eng

Eng